てぬぐいは木綿からできた「和晒」という生地でつくられています。

「和晒」とは、木綿から不純物を取り除いて漂白したもの。てぬぐいをはじめ、浴衣や寝巻き、おむつなどにも使われるなど、まさに暮らしの必需品として永く愛されてきました。

江戸時代初期から水量の豊富な石津川では、和晒をさらす光景が多く見られたそうです。現在、石津川沿いでは7つの和晒工場がありますが、なんとこの7軒で日本の和晒の90%以上が生産されているんですよ。

では、和晒はどのようにして生まれるのか、職人の仕事の様子をのぞいてみましょう。

生成りの布を白くやわらかに

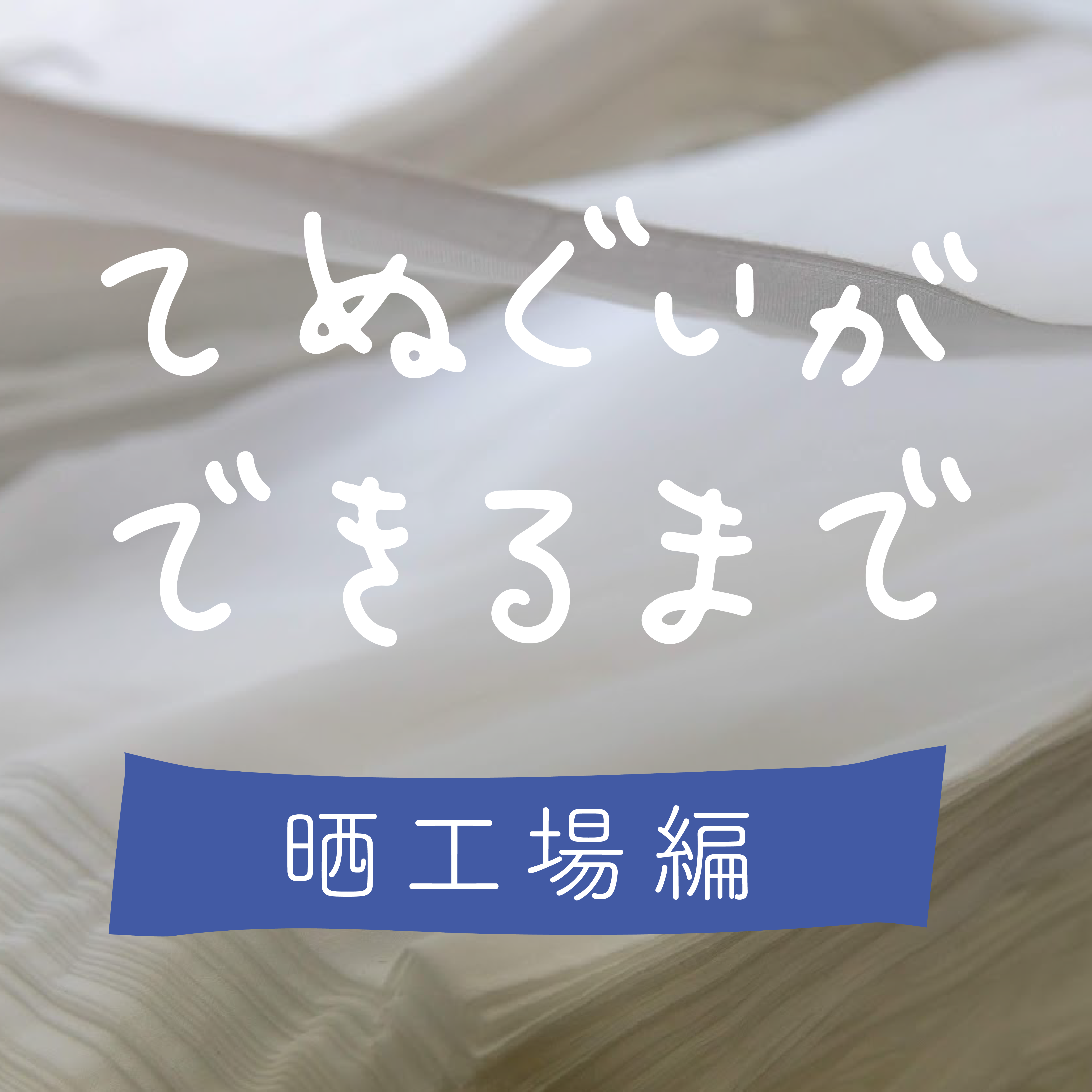

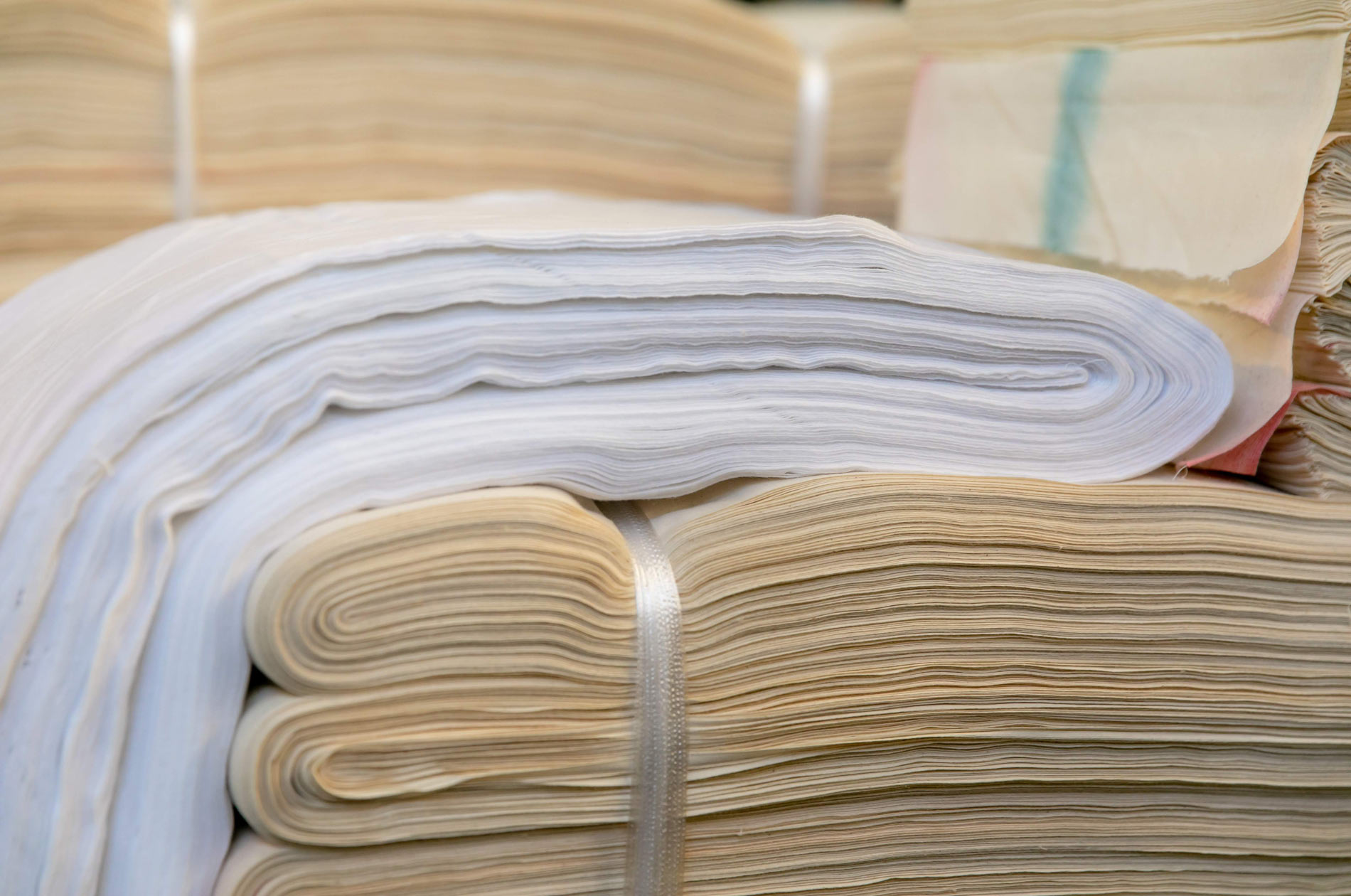

ここは、和晒の生地を保管している生機(きばた)倉庫です。

和晒のもととなる「生成り(きなり)」の生地は、植物ならではの綿花の成分や糊がついているので、薄い茶褐色をしています。さらに、布を織るときに糸に糊をつけるため、肌触りも少しごわごわしています。

▲比べてみると色が全然違いますね

▲比べてみると色が全然違いますね

和晒は、この不純物を取り除く作業からはじまります。まずは大きなカゴに生地を詰めていきます。

1束で約120mほど。これを400束ほど詰めると、もうカゴはぎっしりです。

▲隙間なく詰められた生地

▲隙間なく詰められた生地

▲蓋を閉め、クレーンで吊り上げ、大きな釜のなかに入れます

▲蓋を閉め、クレーンで吊り上げ、大きな釜のなかに入れます

生成りの生地を大きな釜で3日ほどかけてぐつぐつ煮ながら、糊抜きや精錬、中和、漂白、水洗いを行っていきます。圧力をかけずゆっくり時間をかけるため、綿本来の風合いを損なうことなく、ふんわりとした優しい肌ざわりに仕上がるのです。

もっとも過酷な脱水行程

釜で炊いた後は、生地を脱水していきます。生地をカゴから取り出し、リズミカルに手渡し。簡単そうに見えますが実はこれが重労働……生地は水分をたくさん含んでいるので、かなりの重さになるんです。そんな作業を日々行っているからこそ、和晒の職人は屈強な身体の人が多いんですね。

▲釜で煮た後の生地は1束7〜8kgになります

▲釜で煮た後の生地は1束7〜8kgになります

生地は手作業で遠心分離機に移し替えていきます。生地の詰め方が悪いと、遠心分離機がバランスを崩し、大きな事故につながる可能性も。慎重に作業しなければなりません。

▲均等に脱水されるよう、入れ方にもコツがあるようです

▲均等に脱水されるよう、入れ方にもコツがあるようです

▲約5分間、ぐるんぐるんと勢いよく脱水

▲約5分間、ぐるんぐるんと勢いよく脱水

ふんわりやわらかな風合いに

脱水を終えた晒は、生地の端と端をすべてミシンで縫ってつなぎ、シリンダー乾燥機に通して乾燥させます。

▲まるで大きなのれんのよう。真っ白い生地がシワなく伸ばされていきます

▲まるで大きなのれんのよう。真っ白い生地がシワなく伸ばされていきます

最後はタタミ機で均等な長さに美しく畳まれ、見慣れた晒の姿になりました。

▲生地の種類、湿度、気温、加工法等によって微妙な機械の調整が必要です

▲生地の種類、湿度、気温、加工法等によって微妙な機械の調整が必要です

いよいよ和晒の完成です!

江戸時代から変わらない方法でつくられている和晒。時間をかけてふんわりとした風合いに仕上がるからこそ、てぬぐいや浴衣が美しく染まるのです。

ぜひ和晒を手にとって、その肌ざわりをたしかめてみてくださいね。

(撮影協力:株式会社マルヤマ、株式会社三共晒、角野晒染株式会社)